Beademingsmaskers voor kinderen worden in standaardmaten geleverd en passen vaak niet goed. Met een gloednieuwe 3D-printer kunnen nu maskers op maat worden gemaakt van zacht materiaal. Op de kinder-IC hopen ze de innovatie binnenkort in gebruik te kunnen nemen.

Tekst: Brenda van Osch • Foto: Marieke de Lorijn

wart. Glanzend. State-of-the-art technologie. Meet de Emma Origin One. “De Ferrari onder de 3D-printers”, zegt kinderarts-intensivist Reinout Bem trots. We zijn in de kelder van Amsterdam UMC locatie AMC, op de afdeling MedTech Prototyping & Development, in een ruimte met de 3D-printers die het ziekenhuis rijk is. Emma is nieuw en de enige die zachte, siliconenachtige materialen kan printen. Het is de bedoeling dat het apparaat over niet al te lange tijd beademingsmaskers op maat zal printen voor de patiënten op de kinder-IC.

“De techniek van Emma verschilt wezenlijk van die van de andere 3D-printers”, zegt Coen Dijkman, manager van MedTech Prototyping & Development. Hij wijst op een 3D-printer die werkt zoals we dat allemaal kennen: een printerkop beweegt volgens het ingegeven ontwerp over een bouwplaat en brengt steeds een nieuw laagje aan, net zo lang tot het object voltooid is. Dan Emma. Binnenin glanst een bad met vloeibare hars, eronder gaat een UV-lamp schuil. De bouwplaat hangt boven in de printer en zakt in eerste instantie tot net boven de bodem van het harsbad. De lamp hardt vervolgens een laagje van het te printen ontwerp uit. “Vergelijkbaar met hoe de tandarts een vulling uithardt”, zegt Dijkman. De bouwplaat schuift steeds een fractie omhoog en het proces herhaalt zich. Zo vormt de print zich hangend, als een stalactiet in een druipsteengrot, en wordt het object langzaam uit de hars omhooggetrokken. Daarna wordt het tweemaal gereinigd in een ultrasoon bad met alcohol en tot slot kort gebakken in een UV-oven. “Het is een soort koken”, lacht Dijkman.

Een 3D-scan van het gezicht van de patiënt wordt met een handscanner gemaakt.

Drukplekken

De gepersonaliseerde maskers zijn hard nodig, omdat standaardmaskers bij de kinderen op de intensive care vaak slecht passen, vertelt Bem. “De kindergeneeskunde is voor commerciële fabrikanten een weinig interessante tak van sport, dus leveren ze een zeer beperkt aantal maten. De beademingsmaskers zijn vaak te groot en lekken lucht of geven pijnlijke drukplekken in het gelaat.” Niet zelden veroorzaakt het een het ander. “Bij lekkage moet een verpleegkundige het masker natuurlijk strakker aantrekken, waardoor er nog intensere drukplekken ontstaan.” Niet alleen is dat heel oncomfortabel voor de kinderen, soms lukt het door de slechte pasvorm simpelweg niet om niet-invasief te blijven beademen en moet worden overgegaan op beademen via een buisje. “Dan moet je kinderen in slaap brengen, terwijl ze met beademing via een masker gewoon wakker kunnen blijven en interactie kunnen hebben met hun familie en met ons. Invasief beademen geeft ook meer kans op infecties of schade aan de luchtwegen. Dus dat is niet wat je wilt.” Bovendien liggen er op de intensive care relatief veel kinderen met afwijkende gezichtskenmerken als gevolg van een syndroom. Ook voor hen zou een masker op maat uitkomst bieden.

Biocompatibel

Internationaal is er een trend naar meer niet-invasief beademen, vertelt Bem. Hij schat dat inmiddels 30 à 40 procent van de beademde kinderen op een IC niet-invasief wordt behandeld. “We worden erg beperkt door de materialen die we hebben.” Als noodoplossing worden anesthesiemaskers gebruikt: de zachte maskers waarmee je een roesje krijgt. Maar optimaal is dat niet.

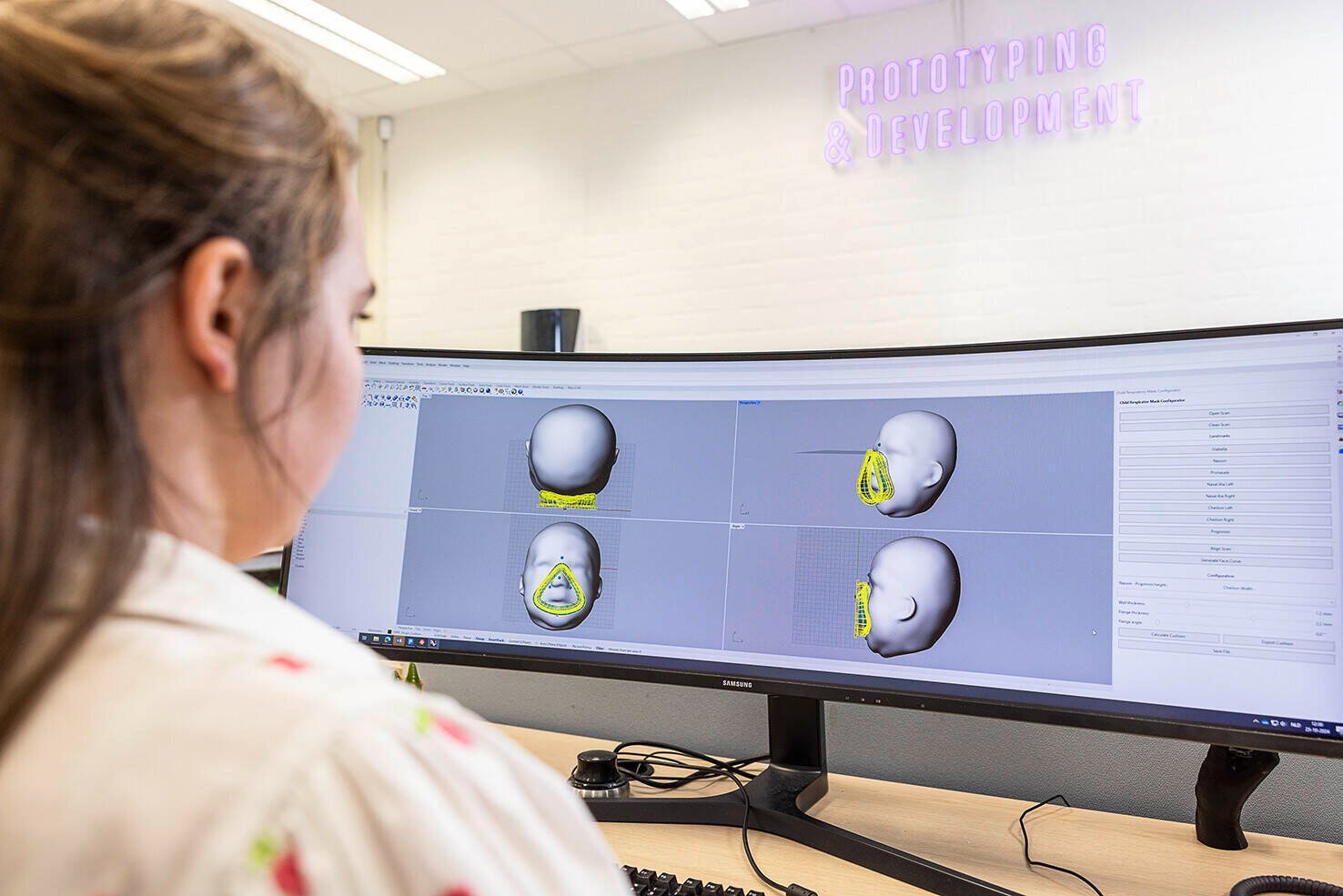

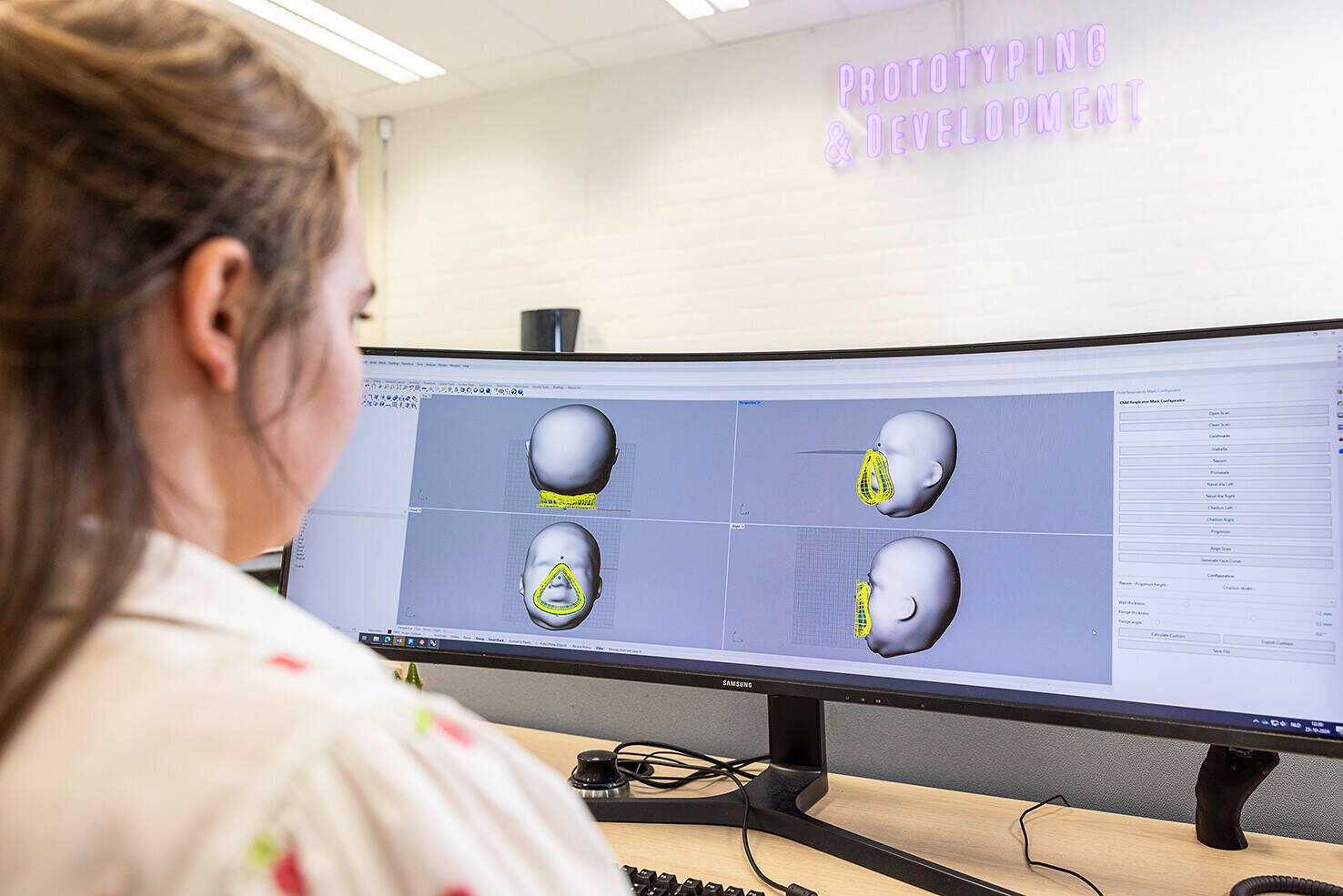

De 3D-scan wordt in een speciaal ontworpen softwareprogramma bewerkt tot een ontwerp dat geprint kan worden.

De zoektocht naar een 3D-printer die uitkomst kon bieden was niet eenvoudig, zegt Bem: “We wilden per se flexibele maskers kunnen maken, vanwege het comfort, maar het printen van zachte materialen is pas sinds anderhalf jaar mogelijk. Daarbij moest het materiaal biocompatibel zijn, dus verdragen worden op de huid. Het was speuren: wat is er op de markt, wat is betaalbaar voor ons?” Daarbij werd hulp gezocht bij studenten Technische geneeskunde van de TU Delft en de Universiteit Twente. De keuze viel op de Origin One, die gezamenlijk werd aangeschaft door de afdelingen Kinder-IC en MedTech met financiële steun van Stichting Steun Emma Kinderziekenhuis. Vandaar de vernoeming: de Emma Origin One. De printer kostte zo’n 100.000 euro. De afdelingen hebben ook gezamenlijk promovendus Rosemijne Pigmans kunnen aanstellen, de spil van het project. “Zo’n intense samenwerking is redelijk uniek.”

Het masker wordt geprint in een speciale 3D-printer (links op de foto) en daarna uitgehard in de UV-oven

Het resultaat is een uniek beademingsmasker dat precies op maat van de patiënt is gemaakt.

Testopstellingen

Uiteindelijk is het streven dat ieder kind dat op de IC binnenkomt met ademhalingsproblemen, binnen 24 uur een gepersonaliseerd masker heeft. Bem: “Eerst wordt het gezicht van de patiënt met een handscanner gescand, een handeling die slechts 20 tot 30 seconden duurt. Die scan wordt vervolgens in een speciaal ontwikkeld softwareprogramma geladen. Daarna moet een arts of verpleegkundige een aantal landmarks aanklikken, punten die het programma nodig heeft om tot een goed passend masker te komen. Denk aan de neusbrug of de jukbeenderen. Die gegevens verwerkt het programma tot een ontwerp dat geprint kan worden. Dat printen duurt een aantal uur.”

Alle onderdelen van deze procedure zijn de afgelopen tijd uitgebreid getest en ontdaan van kinderziektes. Er is geoefend met het maken van de scans. “Hoe doe je dat het handigst? En stel, een patiënt heeft een neussonde in, hoe goed is dan de scan? Moeten we die in de computer bijwerken? Dat soort vragen.”

Een belangrijke stap was de bouw van een testopstelling met een aantal hoofden, gemaakt op basis van scans van bestaande patiënten van diverse leeftijden en met uiteenlopende gelaatstrekken. Die hoofden werden voorzien van druksensoren met daarover een siliconen laag die de huid nabootst, en aangesloten op een testlong. Zo werd een patiënt gesimuleerd, aangesloten op beademingsapparatuur. De sensoren konden vervolgens meten waar er lucht lekte en waar de druk op de huid te hoog was. Zo kon bijvoorbeeld worden gefinetuned welke landmarks in het computerprogramma moeten worden aangeklikt om tot een goed ontwerp te komen.

Ook aan het printen zelf zaten haken en ogen. De combinatie van flexibel en dun materiaal en een complexe vorm is lastig. Er werd onder meer geëxperimenteerd met het uitharden van het materiaal. “Omdat je met een laser door dun materiaal schijnt, belicht je al snel een groter oppervlakte dan beoogd”, legt promovendus Rosemijne Pigmans uit. “Daarvoor moesten we leren corrigeren. Juist als je wilt personaliseren moet de schaal precies goed zijn.”

Om de gepersonaliseerde beademingsmaskers in de praktijk op de kinder-IC te mogen gebruiken, moet toestemming worden gevraagd aan de Medical Device Regulation (MDR)-commissie van Amsterdam UMC, die alle medische hulpmiddelen beoordeelt die in huis worden gebruikt (zie kader onderaan deze pagina).

INNOVATIE AAN HUIS

“Het ingenieursbureau van het ziekenhuis”, noemt manager Coen Dijkman de afdeling MedTech Prototyping & Development. Artsen en onderzoekers die een idee hebben om de patiëntenzorg te verbeteren of wetenschappelijk onderzoek te doen en daar ‘iets technisch’ bij nodig hebben, kunnen bij de afdeling terecht.

Dat ‘iets’ kan van alles zijn. Er wordt bijvoorbeeld gewerkt aan een manier om zonder kijkoperatie te bepalen of een heupprothese die klachten geeft, loszit. “We bouwen momenteel een opstelling waarmee we de prothese in twee vastgestelde standen kunnen fotograferen. Als we beide foto’s over elkaar leggen, kunnen we zien of er een kiertje tussen zit.” Ook werd een oplossing gezocht voor de ivf-laboranten die in een krappe, klimaatgecontroleerde ruimte werken met een microscoop die niet in hoogte verstelbaar is. “Ze moeten zich in bochten wringen om heel precieze handelingen uit te voeren. Dat geeft klachten.” Inmiddels zijn er tafels in ontwikkeling die luchtgedempt verstelbaar zijn, waardoor de microscoop op hoogte kan worden gebracht en toch optimaal stabiel blijft.

Als een arts of onderzoeker een officiële projectaanvraag doet, bespreekt Dijkman met zijn team welke expertise er nodig en beschikbaar is. Indien nodig halen ze kennis van buiten, zoals op het gebied van software. De aangewezen projectleider doorloopt het ontwerpproces in nauw overleg met de aanvrager: eisenpakket formuleren, concepten bedenken, prototypes maken, testen. “Artsen en onderzoekers hebben doorgaans weinig technische expertise. Dan helpen prototypes om samen te onderzoeken: doet dit wat je beoogt?”

MedTech huist in de kelder van locatie AMC. Daar zit ook de afdeling Medische Techniek die het onderhoud en beheer van alle medische apparatuur doet. De technici worden vaak gevraagd om mee te denken en ze komen ook zelf met innovatieve suggesties. “Dan zien ze dingen die provisorisch worden opgelost op een afdeling en denken ze: dat kan beter dan met tape of een tie-wrap.” Dijkmans team bestaat uit zestien mensen. Hoewel ze inmiddels één team zijn met de afdeling Prototyping & Development op locatie VUmc, blijven beide locaties bestaan. “We willen laagdrempelig zijn. Een arts gaat niet zo snel met zijn idee naar de andere locatie.”

In een testopstelling worden de op maat gemaakte beademingsmaskers getest met behulp van nagemaakte hoofden om een patiënt te simuleren die is aangesloten op beademingsapparatuur.

Dwarsverbanden

Uiteindelijk gaan ook andere patiëntengroepen gebruikmaken van de maskers op maat, verwacht Bem. Hij denkt daarbij in eerste instantie aan volwassenen en kinderen die thuis chronisch beademd worden. “Voor die groep zijn gepersonaliseerde maskers misschien nog wel logischer, omdat ze soms levenslang vele uren per etmaal een masker moeten dragen.” Inmiddels wordt nauw samengewerkt met het Centrum voor Thuis-beademing Utrecht en de TU Delft. Daarnaast is er ook uitwisseling met de Koninklijke Luchtmacht, die bezig is met het maken van gepersonaliseerde zuurstofmaskers voor straaljagerpiloten. Intern hebben andere afdelingen zoals Radiotherapie interesse getoond, zij willen maskers kunnen personaliseren voor volwassenen. “Dus we krijgen veel spin-off en veel dwarsverbanden.”

Bem hoopt dat zoveel mogelijk afdelingen gebruik gaan maken van de printer. Nog mooier zou het wat hem betreft zijn als het bedrijfsleven de handschoen zou oppakken en deze innovatie verder zou ontwikkelen.

“Hoe geweldig dit project ook is, het is uit nood geboren dat we dit zelf doen.”

Ook gepersonaliseerde maskers zullen nooit perfect zijn, zegt Bem. “Kinderen bewegen, waardoor maskers lekken en irritatie geven. En hun gezicht verandert, omdat ze bijvoorbeeld vocht vasthouden.” Maar zeker is, dat het heel veel beter kan dan nu. Bem verwacht dat binnen een half jaar de eerste 3D-geprinte maskers getest kunnen worden bij zijn patiënten op de kinder-IC. •

De sensoren in de testopstelling meten hoeveel lucht er lekt en waar de druk op de huid te hoog is. Reinout Bem en Rosemijne Pigmans beoordelen de gegevens.

EISEN VOOR VEILIG GEBRUIK

Voor het gebruik van de gepersonaliseerde maskers op de kinder-IC moet goedkeuring worden gevraagd bij de Medical Device Regulation (MDR)-commissie van Amsterdam UMC. Die aanvraag komt in eerste instantie terecht bij projectleiders Medische Technologie bij MedTech. Zij houden zich bezig met de wet- en regelgeving rondom medisch technologie. Zij formuleren, eventueel na overleg met specialisten, een advies voor de Medische Directie. Die geeft uiteindelijk wel of geen goedkeuring.

De aanvraag is een online dossier van 13 of 14 documenten, legt promovendus Rosemijne Pigmans uit. “Het is vooral bedoeld om aan te tonen dat je heel goed hebt nagedacht aan welke eisen het product moet voldoen en hoe je de risico’s voor de patiënt minimaliseert. Dan gaat het er bijvoorbeeld om dat het materiaal veilig is voor de huid en dat je met constante kwaliteit kunt printen.”

Het dossier bevat onder andere een plan van aanpak, een plan van eisen en een document dat aangeeft hoe de privacy van de patiënt in het proces is gewaarborgd. Belangrijk onderdeel is het vervaardigingsprotocol, waarin heel precies staat hoe het hulpmiddel gemaakt moet worden. “In het geval van ons masker staan de stappen beschreven voor het maken van de scan, de instellingen van de printer en de nabewerking. Maar ook bijvoorbeeld: hoe verpakken en distribueren we het masker na het printen? Wat zetten we op de sticker, zodat het juiste masker bij de juiste patiënt terecht komt?” Ander onderdeel van het dossier is de SOP, de Standard Operating Procedure. “Dat kan je zien als de gebruiksaanwijzing. Wat is de doelgroep en het beoogde gebruik? Maar ook: hoe maak je het masker schoon? Wat doe je er naderhand mee?”

Pigmans legt op dit moment de laatste hand aan de aanvraag. Daarna zal het een à twee maanden duren voor er uitsluitsel komt. Zodra er toestemming is van de MDR-commissie is het 3D-geprinte beademingsmasker officieel een goedgekeurd gepersonaliseerd medisch hulpmiddel voor intern gebruik en mag het om te beginnen op de kinder-IC worden gebruikt. “Dan is het aan de arts voor welke patiënt er een wordt aangevraagd.” Er loopt nog een deelonderzoek dat moet uitwijzen of aan de hand van de scans al is te voorspellen welke patiënt baat heeft bij een gepersonaliseerd masker en bij wie een standaardmasker voldoet.

Over anderhalf jaar rondt Pigmans haar promotieonderzoek af. Voor die tijd hoopt ze nog een casestudie te doen naar een patiënt die het masker gebruikt, of wellicht een pilotstudie naar meerdere patiënten. Pas later zal vergelijkend wetenschappelijk onderzoek volgen dat aantoont of het gepersonaliseerde masker inderdaad beter voldoet dan een standaardmasker in de klinische praktijk.

Ook aan het printen zelf zaten haken en ogen. De combinatie van flexibel en dun materiaal en een complexe vorm is lastig. Er werd onder meer geëxperimenteerd met het uitharden van het materiaal. “Omdat je met een laser door dun materiaal schijnt, belicht je al snel een groter oppervlakte dan beoogd”, legt promovendus Rosemijne Pigmans uit. “Daarvoor moesten we leren corrigeren. Juist als je wilt personaliseren moet de schaal precies goed zijn.”

Om de gepersonaliseerde beademingsmaskers in de praktijk op de kinder-IC te mogen gebruiken, moet toestemming worden gevraagd aan de Medical Device Regulation (MDR)-commissie van Amsterdam UMC, die alle medische hulpmiddelen beoordeelt die in huis worden gebruikt (zie kader onderaan deze pagina).

Het masker wordt geprint in een speciale 3D-printer (links op de foto) en daarna uitgehard in de UV-oven

Een belangrijke stap was de bouw van een testopstelling met een aantal hoofden, gemaakt op basis van scans van bestaande patiënten van diverse leeftijden en met uiteenlopende gelaatstrekken. Die hoofden werden voorzien van druksensoren met daarover een siliconen laag die de huid nabootst, en aangesloten op een testlong. Zo werd een patiënt gesimuleerd, aangesloten op beademingsapparatuur. De sensoren konden vervolgens meten waar er lucht lekte en waar de druk op de huid te hoog was. Zo kon bijvoorbeeld worden gefinetuned welke landmarks in het computerprogramma moeten worden aangeklikt om tot een goed ontwerp te komen.

Testopstellingen

Uiteindelijk is het streven dat ieder kind dat op de IC binnenkomt met ademhalingsproblemen, binnen 24 uur een gepersonaliseerd masker heeft. Bem: “Eerst wordt het gezicht van de patiënt met een handscanner gescand, een handeling die slechts 20 tot 30 seconden duurt. Die scan wordt vervolgens in een speciaal ontwikkeld softwareprogramma geladen. Daarna moet een arts of verpleegkundige een aantal landmarks aanklikken, punten die het programma nodig heeft om tot een goed passend masker te komen. Denk aan de neusbrug of de jukbeenderen. Die gegevens verwerkt het programma tot een ontwerp dat geprint kan worden. Dat printen duurt een aantal uur.”

Alle onderdelen van deze procedure zijn de afgelopen tijd uitgebreid getest en ontdaan van kinderziektes. Er is geoefend met het maken van de scans. “Hoe doe je dat het handigst? En stel, een patiënt heeft een neussonde in, hoe goed is dan de scan? Moeten we die in de computer bijwerken? Dat soort vragen.”

De 3D-scan wordt in een speciaal ontworpen softwareprogramma bewerkt tot een ontwerp dat geprint kan worden.

Beademingsmaskers voor kinderen worden in standaardmaten geleverd en passen vaak niet goed. Met een gloednieuwe 3D-printer kunnen nu maskers op maat worden gemaakt van zacht materiaal. Op de kinder-IC hopen ze de innovatie binnenkort in gebruik te kunnen nemen.

Tekst: Brenda van Osch • Foto: Marieke de Lorijn

wart. Glanzend. State-of-the-art technologie. Meet de Emma Origin One. “De Ferrari onder de 3D-printers”, zegt kinderarts-intensivist Reinout Bem trots. We zijn in de kelder van Amsterdam UMC locatie AMC, op de afdeling MedTech Prototyping & Development, in een ruimte met de 3D-printers die het ziekenhuis rijk is. Emma is nieuw en de enige die zachte, siliconenachtige materialen kan printen. Het is de bedoeling dat het apparaat over niet al te lange tijd beademingsmaskers op maat zal printen voor de patiënten op de kinder-IC.

“De techniek van Emma verschilt wezenlijk van die van de andere 3D-printers”, zegt Coen Dijkman, manager van MedTech Prototyping & Development. Hij wijst op een 3D-printer die werkt zoals we dat allemaal kennen: een printerkop beweegt volgens het ingegeven ontwerp over een bouwplaat en brengt steeds een nieuw laagje aan, net zo lang tot het object voltooid is. Dan Emma. Binnenin glanst een bad met vloeibare hars, eronder gaat een UV-lamp schuil. De bouwplaat hangt boven in de printer en zakt in eerste instantie tot net boven de bodem van het harsbad. De lamp hardt vervolgens een laagje van het te printen ontwerp uit. “Vergelijkbaar met hoe de tandarts een vulling uithardt”, zegt Dijkman. De bouwplaat schuift steeds een fractie omhoog en het proces herhaalt zich. Zo vormt de print zich hangend, als een stalactiet in een druipsteengrot, en wordt het object langzaam uit de hars omhooggetrokken. Daarna wordt het tweemaal gereinigd in een ultrasoon bad met alcohol en tot slot kort gebakken in een UV-oven. “Het is een soort koken”, lacht Dijkman.

Een 3D-scan van het gezicht van de patiënt wordt met een handscanner gemaakt.

Drukplekken

De gepersonaliseerde maskers zijn hard nodig, omdat standaardmaskers bij de kinderen op de intensive care vaak slecht passen, vertelt Bem. “De kindergeneeskunde is voor commerciële fabrikanten een weinig interessante tak van sport, dus leveren ze een zeer beperkt aantal maten. De beademingsmaskers zijn vaak te groot en lekken lucht of geven pijnlijke drukplekken in het gelaat.” Niet zelden veroorzaakt het een het ander. “Bij lekkage moet een verpleegkundige het masker natuurlijk strakker aantrekken, waardoor er nog intensere drukplekken ontstaan.” Niet alleen is dat heel oncomfortabel voor de kinderen, soms lukt het door de slechte pasvorm simpelweg niet om niet-invasief te blijven beademen en moet worden overgegaan op beademen via een buisje. “Dan moet je kinderen in slaap brengen, terwijl ze met beademing via een masker gewoon wakker kunnen blijven en interactie kunnen hebben met hun familie en met ons. Invasief beademen geeft ook meer kans op infecties of schade aan de luchtwegen. Dus dat is niet wat je wilt.” Bovendien liggen er op de intensive care relatief veel kinderen met afwijkende gezichtskenmerken als gevolg van een syndroom. Ook voor hen zou een masker op maat uitkomst bieden.

Biocompatibel

Internationaal is er een trend naar meer niet-invasief beademen, vertelt Bem. Hij schat dat inmiddels 30 à 40 procent van de beademde kinderen op een IC niet-invasief wordt behandeld. “We worden erg beperkt door de materialen die we hebben.” Als noodoplossing worden anesthesiemaskers gebruikt: de zachte maskers waarmee je een roesje krijgt. Maar optimaal is dat niet.

Het resultaat is een uniek beademingsmasker dat precies op maat van de patiënt is gemaakt.

De zoektocht naar een 3D-printer die uitkomst kon bieden was niet eenvoudig, zegt Bem: “We wilden per se flexibele maskers kunnen maken, vanwege het comfort, maar het printen van zachte materialen is pas sinds anderhalf jaar mogelijk. Daarbij moest het materiaal biocompatibel zijn, dus verdragen worden op de huid. Het was speuren: wat is er op de markt, wat is betaalbaar voor ons?” Daarbij werd hulp gezocht bij studenten Technische geneeskunde van de TU Delft en de Universiteit Twente. De keuze viel op de Origin One, die gezamenlijk werd aangeschaft door de afdelingen Kinder-IC en MedTech met financiële steun van Stichting Steun Emma Kinderziekenhuis. Vandaar de vernoeming: de Emma Origin One. De printer kostte zo’n 100.000 euro. De afdelingen hebben ook gezamenlijk promovendus Rosemijne Pigmans kunnen aanstellen, de spil van het project. “Zo’n intense samenwerking is redelijk uniek.”

INNOVATIE AAN HUIS

“Het ingenieursbureau van het ziekenhuis”, noemt manager Coen Dijkman de afdeling MedTech Prototyping & Development. Artsen en onderzoekers die een idee hebben om de patiëntenzorg te verbeteren of wetenschappelijk onderzoek te doen en daar ‘iets technisch’ bij nodig hebben, kunnen bij de afdeling terecht.

Dat ‘iets’ kan van alles zijn. Er wordt bijvoorbeeld gewerkt aan een manier om zonder kijkoperatie te bepalen of een heupprothese die klachten geeft, loszit. “We bouwen momenteel een opstelling waarmee we de prothese in twee vastgestelde standen kunnen fotograferen. Als we beide foto’s over elkaar leggen, kunnen we zien of er een kiertje tussen zit.” Ook werd een oplossing gezocht voor de ivf-laboranten die in een krappe, klimaatgecontroleerde ruimte werken met een microscoop die niet in hoogte verstelbaar is. “Ze moeten zich in bochten wringen om heel precieze handelingen uit te voeren. Dat geeft klachten.” Inmiddels zijn er tafels in ontwikkeling die luchtgedempt verstelbaar zijn, waardoor de microscoop op hoogte kan worden gebracht en toch optimaal stabiel blijft.

Als een arts of onderzoeker een officiële projectaanvraag doet, bespreekt Dijkman met zijn team welke expertise er nodig en beschikbaar is. Indien nodig halen ze kennis van buiten, zoals op het gebied van software. De aangewezen projectleider doorloopt het ontwerpproces in nauw overleg met de aanvrager: eisenpakket formuleren, concepten bedenken, prototypes maken, testen. “Artsen en onderzoekers hebben doorgaans weinig technische expertise. Dan helpen prototypes om samen te onderzoeken: doet dit wat je beoogt?”

MedTech huist in de kelder van locatie AMC. Daar zit ook de afdeling Medische Techniek die het onderhoud en beheer van alle medische apparatuur doet. De technici worden vaak gevraagd om mee te denken en ze komen ook zelf met innovatieve suggesties. “Dan zien ze dingen die provisorisch worden opgelost op een afdeling en denken ze: dat kan beter dan met tape of een tie-wrap.” Dijkmans team bestaat uit zestien mensen. Hoewel ze inmiddels één team zijn met de afdeling Prototyping & Development op locatie VUmc, blijven beide locaties bestaan. “We willen laagdrempelig zijn. Een arts gaat niet zo snel met zijn idee naar de andere locatie.”

De sensoren in de testopstelling meten hoeveel lucht er lekt en waar de druk op de huid te hoog is. Reinout Bem en Rosemijne Pigmans beoordelen de gegevens.

“Hoe geweldig dit project ook is, het is uit nood geboren dat we dit zelf doen.”

Ook gepersonaliseerde maskers zullen nooit perfect zijn, zegt Bem. “Kinderen bewegen, waardoor maskers lekken en irritatie geven. En hun gezicht verandert, omdat ze bijvoorbeeld vocht vasthouden.” Maar zeker is, dat het heel veel beter kan dan nu. Bem verwacht dat binnen een half jaar de eerste 3D-geprinte maskers getest kunnen worden bij zijn patiënten op de kinder-IC. •

Dwarsverbanden

Uiteindelijk gaan ook andere patiëntengroepen gebruikmaken van de maskers op maat, verwacht Bem. Hij denkt daarbij in eerste instantie aan volwassenen en kinderen die thuis chronisch beademd worden. “Voor die groep zijn gepersonaliseerde maskers misschien nog wel logischer, omdat ze soms levenslang vele uren per etmaal een masker moeten dragen.” Inmiddels wordt nauw samengewerkt met het Centrum voor Thuis-beademing Utrecht en de TU Delft. Daarnaast is er ook uitwisseling met de Koninklijke Luchtmacht, die bezig is met het maken van gepersonaliseerde zuurstofmaskers voor straaljagerpiloten. Intern hebben andere afdelingen zoals Radiotherapie interesse getoond, zij willen maskers kunnen personaliseren voor volwassenen. “Dus we krijgen veel spin-off en veel dwarsverbanden.”

Bem hoopt dat zoveel mogelijk afdelingen gebruik gaan maken van de printer. Nog mooier zou het wat hem betreft zijn als het bedrijfsleven de handschoen zou oppakken en deze innovatie verder zou ontwikkelen.

In een testopstelling worden de op maat gemaakte beademingsmaskers getest met behulp van nagemaakte hoofden om een patiënt te simuleren die is aangesloten op beademingsapparatuur.

EISEN VOOR VEILIG GEBRUIK

Voor het gebruik van de gepersonaliseerde maskers op de kinder-IC moet goedkeuring worden gevraagd bij de Medical Device Regulation (MDR)-commissie van Amsterdam UMC. Die aanvraag komt in eerste instantie terecht bij projectleiders Medische Technologie bij MedTech. Zij houden zich bezig met de wet- en regelgeving rondom medisch technologie. Zij formuleren, eventueel na overleg met specialisten, een advies voor de Medische Directie. Die geeft uiteindelijk wel of geen goedkeuring.

De aanvraag is een online dossier van 13 of 14 documenten, legt promovendus Rosemijne Pigmans uit. “Het is vooral bedoeld om aan te tonen dat je heel goed hebt nagedacht aan welke eisen het product moet voldoen en hoe je de risico’s voor de patiënt minimaliseert. Dan gaat het er bijvoorbeeld om dat het materiaal veilig is voor de huid en dat je met constante kwaliteit kunt printen.”

Het dossier bevat onder andere een plan van aanpak, een plan van eisen en een document dat aangeeft hoe de privacy van de patiënt in het proces is gewaarborgd. Belangrijk onderdeel is het vervaardigingsprotocol, waarin heel precies staat hoe het hulpmiddel gemaakt moet worden. “In het geval van ons masker staan de stappen beschreven voor het maken van de scan, de instellingen van de printer en de nabewerking. Maar ook bijvoorbeeld: hoe verpakken en distribueren we het masker na het printen? Wat zetten we op de sticker, zodat het juiste masker bij de juiste patiënt terecht komt?” Ander onderdeel van het dossier is de SOP, de Standard Operating Procedure. “Dat kan je zien als de gebruiksaanwijzing. Wat is de doelgroep en het beoogde gebruik? Maar ook: hoe maak je het masker schoon? Wat doe je er naderhand mee?”

Pigmans legt op dit moment de laatste hand aan de aanvraag. Daarna zal het een à twee maanden duren voor er uitsluitsel komt. Zodra er toestemming is van de MDR-commissie is het 3D-geprinte beademingsmasker officieel een goedgekeurd gepersonaliseerd medisch hulpmiddel voor intern gebruik en mag het om te beginnen op de kinder-IC worden gebruikt. “Dan is het aan de arts voor welke patiënt er een wordt aangevraagd.” Er loopt nog een deelonderzoek dat moet uitwijzen of aan de hand van de scans al is te voorspellen welke patiënt baat heeft bij een gepersonaliseerd masker en bij wie een standaardmasker voldoet.

Over anderhalf jaar rondt Pigmans haar promotieonderzoek af. Voor die tijd hoopt ze nog een casestudie te doen naar een patiënt die het masker gebruikt, of wellicht een pilotstudie naar meerdere patiënten. Pas later zal vergelijkend wetenschappelijk onderzoek volgen dat aantoont of het gepersonaliseerde masker inderdaad beter voldoet dan een standaardmasker in de klinische praktijk.